Additive Fertigungsverfahren

Im Bereich der additiven Fertigung existiert eine Vielzahl von unterschiedlichen Fertigungsverfahren (z.B. 3DP, FLM, SLM,…).

Forschungsschwerpunkt am Fachgebiet Maschinenelemente ist das Fused Layer Manufacturing - Verfahren (kurz: FLM, auch unter FDM® bekannt).

Bei dem FLM-Verfahren werden Bahnen geschmolzenen Kunststoffs mittels einer Düse schichtweise aufgebracht. Die angetriebenen Achsen des Systems bewegen die Düse dabei entlang der frei wählbaren Bauteilgeometrie, sodass nach Beendigung des Prozesses das nahezu nachbearbeitungsfreie Bauteil zur Verfügung steht.

Durch die geringen Anforderungen an das Ausgangsmaterial können verschiedenste Thermoplaste mit unterschiedlichen Eigenschaften eingesetzt werden. So sind beispielsweise elastische, biologisch abbaubare, fluoreszierende, leitfähige, lösliche oder tribologisch verbesserte Materialien einsetzbar und bereits verfügbar. Neben der frei wählbaren Geometrie können durch den Einsatz dieser Materialien Komponenten mit höchster Funktionsintegration in einem Arbeitsgang vollautomatisch hergestellt werden.

Ein weiterer Vorteil, der das FLM-Verfahren weiter von etablierten Verfahren des 3D-Drucks wie dem SLM-Verfahren (Selective-Laser-Melting) abgrenzt, ist die Einbringung von Leichtbaustrukturen in geschlossenen Körpern. Da kein Pulver (vgl. SLM-Verfahren) eingeschlossen wird, können mechanisch belastete Strukturen als Hohlkörper mit innenliegender Leichtbaustruktur (z.B. biologisch inspirierter Wabenstruktur) ausgeführt werden.

Entwicklung eines 3D-Druckers zur generativen Fertigung großvolumiger Bauteile

Die nach dem Stand der Technik verfügbaren Drucksysteme sind nicht in der Lage, große Objekte wirtschaftlich zu erzeugen, da zwei erhebliche und bisher ungelöste Problemstellungen vorliegen. Zunächst ist die Durchsatzleistung der derzeit eingesetzten Filamentextruder deutlich zu gering, um große Bauteile in akzeptabler Produktionszeit zu erzeugen. Eine weitere Schwachstelle, die ebenfalls die Extrudertechnik betrifft, sind die nach dem Stand der Technik einsetzbaren Kunststoffe. Keines der etablierten Drucksysteme ist in Lage, wirtschaftliche Kunststoffe wie Polypropylen (kurz: PP) und Polyethylen (kurz: PE) einzusetzen. Da bei entsprechend großvolumigen Bauteilen jedoch große Materialmengen verbraucht werden, ist die Fähigkeit der Extruder, günstige Kunststoffe zu verarbeiten, zwingend erforderlich, um gegenüber alternativen Verfahren einen wirtschaftlichen Vorteil zu bieten. Ein Forschungsziel des Fachgebiets Maschinenelemente ist in diesem Zusammenhang die Lösung der aufgeführten Problemstellung durch die Entwicklung eines entsprechenden 3D-Druckystems für die Herstellung großvolumiger Bauteile (bis ca. 2 m³).

Untersuchung der Wirkzusammenhänge der verfahrenstechnischen Prozessparameter und den Bauteileigenschaften beim FLM-Verfahren

Der sichere, anwendungsfallorientierte Einsatz von FLM-Produkten als Konstruktionsbauteile erfordert eine exakte Kenntnis der Bauteileigenschaften. Am Institut für Konstruktion und Werkstoffprüfung untersucht das Fachgebiet Maschinenelemente in enger Zusammenarbeit mit dem Fachgebiet Werkstoffprüftechnik den Einfluss der verfahrenstechnischen Prozessparameter sowohl auf die statischen als auch dynamischen Bauteileigenschaften unter Einsatz der Methode der statistischen Versuchsplanung. Mit Hilfe moderner Messverfahren erfolgt zugleich die Untersuchung der einsetzenden Schadensmechanismen unter Betriebslast. Hauptziel des Fachgebiets Maschinenelemente ist hierbei die Entwicklung und Erweiterung der Gestaltungsrichtlinien für die fertigungsrechte und anwendungsfallorientierte Auslegung von FLM-Produkten.

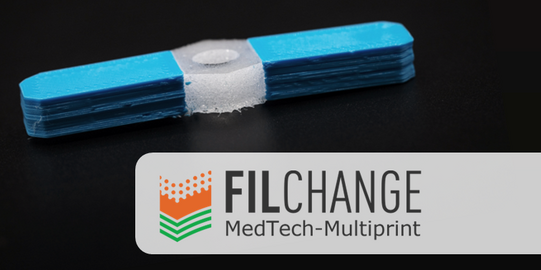

Qualifizierung von Werkstoffen und Werkstoffkonzepten für das FLM-Verfahren

Nach aktuellem Stand der Technik steht eine begrenzte Anzahl unterschiedlicher Filament-Werkstoffe zur Verfügung. Das Fachgebiet Maschinenelemente verfolgt zum einen die Herstellung von eigenem Filament, um neue Werkstoffe und Werkstoffkonzepte für das FLM-Verfahren qualifizieren zu können. Im Fokus dieser Untersuchung stehen neben wirtschaftlichen Standardkunstoffen (PP, PE), Bio-Kunststoffe, Kurzfaserverstärkte-Kunststoffe und Hochleistungskunststoffe. Zum anderen werden am Fachgebiet Maschinenelemente völlig neue Materialverarbeitungskonzepte mit der Zielsetzung der Kostenreduzierung und Erhöhung der Prozessgeschwindigkeit erforscht.

Optimierung und Erweiterung der Fertigungsparamater des FLM-Verfahrens

Basierend auf den Forschungsergebnissen der Forschungsaktivitäten im Bereich Additive Fertigungsverfahren am Fachgebiet Maschinenelemente entsteht wiederum ein neues Anforderungsprofil an die Steuerung des FLM-Prozesses. In diesem Zusammenhang erfolgt einerseits eine Optimierung der Fertigungsparameter. Andererseits werden neue Ansätze wie z.B. die Herstellung selektiver Bauteileigenschaften analysiert.

Ausstattung

Das Fachgebiet Maschinenelemente besitzt im Bereich der FLM-Technik verschiedene 3D Drucksysteme. Angefangen von handelsüblichen open-source und closed-source Systemen, die hinsichtlich der hauseigenen Qualitätsansprüche und der Forschungsziele intern modifiziert und optimiert worden sind, bis hin zu einem eigenentwickelten, vollvariablen 3D-Druck-Forschungssystem für großvolumige Bauteile von bis zu 2 m³, bei dem größtmöglicher Einfluss auf die Fertigungsparameter genommen werden kann. Zusammenfassend stehen dem Fachgebiete Maschinenelemente aktuell die folgenden 3D-FLM-Drucksysteme zur Verfügung:

- Stratasys Dimension SST 1200es,

- Makerbot Replicator 2X,

- Leapfrog Creatr,

- Ultimaker 2 (von Ultimaker),

- BQ Prusa I3 Hephestos,

- eigenentwickeltes 3D-FLM-Forschungssystem (für Bauteile bis ca. 2 m³)