Herstellung und Verarbeitung nachwachsender Rohstoffe

Produkte aus Faserwerkstoffen

Ein wesentlicher Vorteil von papierbasierten Werkstoffen im Vergleich zu typischen kommerziellen Kunststoffen besteht in deren rascher und natürlicher Abbaubarkeit. Papierbasierte Werkstoffe und insbesondere naturfaserbasierte Formwerkstoffe haben daher vor dem Hintergrund der Ressourcenschonung und Energieeffizienz ein außerordentliches Innovationspotenzial.

Produkte aus nachwachsenden Rohstoffen - hochfeste Faserwerkstoffe -

Durch die Fokussierung auf Ressourcenschonung und Nachhaltigkeit in der industriellen Produktion und dem Umweltbewusstsein in der Politik und Gesellschaft kommt heutzutage den hochfesten Faserwerkstoffen eine herausragende Bedeutung zu. Gegenstand der Forschungen ist die Qualifizierung und Weiterentwicklung des naturbasierten Konstruktionswerkstoffs Vulkanfiber zur Herstellung von HighTech-Leichtbaukomponenten. Als geeignetes Biopolymer zur Substitution bestehender Werkstoffkonzepte wird u.a. in einer Greenpeace Studie aus 2005 die biologisch abbaubare Vulkanfiber auf Cellulose-Basis benannt.

Vulkanfiber zählt zu den hochfesten naturbasierten Faserwerkstoffen, wobei technische Papiere unter Zugabe von Pergamentierungsmittel durch einen Verschmelzungsprozess zu einem homogenen leistungsfähigen Material verbunden werden. Im letzten Herstellungsschritt werden die Hilfsstoffe ausgewaschen und umweltgerecht wieder in den Fertigungsprozess zurückgeführt. Das Endprodukt wird u.a. als Dichtungsmaterial in Trinkwasser-führenden Armaturen eingesetzt. Die relevanten Werkstoffkennwerte technischer Vulkanfiber liegen auf dem Niveau hochwertiger technischer Kunststoffe.

Im Hinblick innovativer Nutzung von Verbundwerkstoffen, Biocomposites, Sandwichstrukturen und Materialbeschichtungen ergeben sich völlig neue Anwendungsfelder im Bereich der Automobilbau- und Luftfahrtindustrie.

Die Werkstoffkennwerte

- hohe Festigkeit (Zugfestigkeit 120 N/mm2, Biegefestigkeit 160 N/mm2, Druckfestigkeit 80 N/mm2)

- hohe Steifigkeit (Zug-E-Modul 8.000 N/mm2, Biege-E-Modul 7.000 N/mm2, Druck-E-Modul 3.500 N/mm2)

- geringe Dichte (1,1 bis 1,45 g/cm3)

- hohe Zähigkeit (Schlagzähigkeit bis 120 kJ/m2, Kerbschlagzähigkeit bis 30 kJ/m2)

- hohe Härte (Kugeldruckhärte bis 100 N/mm2)

- hohe Durchschlagfestigkeit (bis 8 kV/mm)

- hohe Temperaturfestigkeit (130 °C unbegrenzt, 180 °C mehrere Stunden, 300 °C kurzfristig)

Die Eigenschaften

- sehr dehnfähig (Formteile durch Biegen und Tiefziehen herstellbar); 1/3 elastische und 2/3 plastische Verformung

- gegen viele chemische Einflüsse, insbesondere von Lösungsmitteln, resistent

- zäh, bruchfest, flexibel, elektrisch isolierend, extrem funkenlöschend, nicht entzündlich

- spangebend bearbeitbar, keine Splitter oder scharfen Bruchkanten bei mechanischer Zerstörung

- nach Produktlebensdauer kompostierbar, Nutzbarkeit als Dämmmaterial, Heizwertabgabe in Pelletöfen (Recyclingquote = 100 %)

Charakterisierung und Simulation von Zellstoffbasierten und nach dem Faserformverfahren hergestellten Werkstoffen

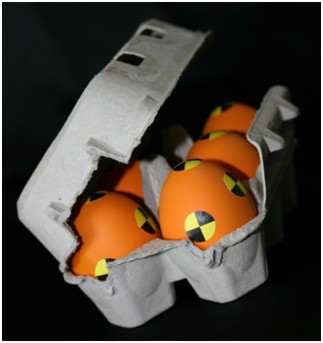

Durch nicht allen Anforderungen der Lieferkette genügende Transportverpackungen entstehen dem Einzelhandel jährlich finanzielle Schäden im neunstelligen Bereich. Einen Großteil dieser Transportverpackungen bilden die Konstruktivpolster aus Naturfaserstoffen, deren Charakterisierung und Simulation Gegenstand der Forschung des Fachgebiets sind.

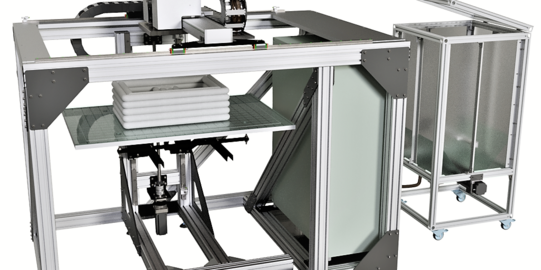

Hierzu verfügt das Fachgebiet Maschinenelemente über zwei Pilotanlagen unterschiedlicher Automatisierungsgrade zur Herstellung von Faserformproben mit beliebigen Herstellparametern. Mittels Universalprüfmaschinen können verschiedenste Belastungsarten in allen drei Raumrichtungen, in einem weiten Dehnratenbereich und auf beliebigen Belastungspfaden aufgebracht und die Materialantworten erfasst werden.

Ziel dieses Forschungsvorhabens ist die ganzheitliche Charakterisierung von Faserformwerkstoff und die Simulation von Verpackungselementen. Die Simulation trägt langfristig zum besseren und effizienteren Einsatz von Faserformwerkstoffen bei, da dessen Verhalten prädiktiv simuliert werden kann.